Состав бумаги: ХиМиК.ru — БУМАГА — Химическая энциклопедия

- Бумага состав — Справочник химика 21

- Виды и характеристики бумаги для печати: газетная, мелованная, офсетная бумага

- Структура и свойства бумаги — Свойства бумаги — Полезное

- ВСЁ О БУМАГЕ: ОСНОВЫ ПРОИЗВОДСТВА

- Состав для изготовления бумаги

- Состав — бумага — Большая Энциклопедия Нефти и Газа, статья, страница 1

- Какой химический состав современной бумаги | Информационно познавательный

- Paper Composition — Бумага и производство бумаги

- Изучение агроотходов (лист ананаса, стебли кукурузы и сетчатая трава) по химическому составу и морфологическому исследованию :: BioResources

- Композиция на бумаге

- Как написать исследовательскую работу — Состав и написание

- Состав и применение фильтровальной бумаги

- Состав, требования, использование и печать

- Как производится бумага?

Бумага состав — Справочник химика 21

Гидролиз сульфидов алюминия и хрома. В две пробирки налейте по 1 мл растворов сульфатов алюминия и хрома (П1) и в каждую добавьте по 1 мл раствора сульфида натрия. К отверстию пробирки поднесите полоску фильтровальной бумаги, смоченной раствором нитрата свинца. Каков состав осадков, образующихся в результате гидролиза сульфидов алюминия и хрома (П1) [c.130]Для разделения аминокислот, образовавшихся в результате гидролиза полипептида, еще Э. Фишер предложил использовать фракционную вакуумную перегонку их эфиров. Этот метод требует сравнительно большого количества вещества. В самое последнее время он, однако, вновь становится очень актуальным, так как газовая хроматография позволяет разделить ничтожные количества смеси эфиров аминокислот. Широкое применение для разделения смесей аминокислот нашла за последние годы бумажная хроматография. Если требуется определить качественный состав смеси аминокислот, то проводят двухмерное хроматографирование на листе бумаги и проявляют хроматограмму нингидрином, причем каждая аминокислота дает окрашенное пятно.

Целлюлоза является основным структурным материалом деревьев и растений. Она входит в состав шерсти, хлопка и льна, а в измененном виде и в состав бумаги. Целлюлоза представляет собой полимер Р-В-глю-козы, в цепи которого содержится примерно 3000 мономерных единиц. Связь между двумя соседними звеньями Р-глюкозы, показанная на рис. 21-16, а, называется р-глюкозидной связью. [c.310]

Такой же опыт проводят с остальными смесями и чистыми компонентами (в последнем случае термометр рекомендуется помещать в паровую фазу). Перед каждым опытом кусочки фарфора (или стеклянные трубки) заменяют новыми. Сосуд и холодильник перед каждым опытом целесообразно продувать теплым воздухом. Состав пара определяют, измеряя показатель преломления собранного конденсата и пользуясь калибровочной кривой зависимости показателя преломления от состава.

Методом электрофореза на бумаге можно не только исследовать состав смесей высокомолекулярных веществ, но и выделить отдельные компоненты. С этой целью полоску бумаги, не прогревая, разрезают на части и из них экстрагируют отдельные, уже разделенные компоненты. Теория этого метода, при котором существенную роль играют поверхностные и адсорбционные явления, еще мало разработана. [c.210]

Много внимания в современной технике упаковки уделяется нанесению устойчивой печати на пленочные материалы. Разработаны способы многоцветной печати. Один из совершенных способов нанесения печати, запатентованных в последнее время, заключается в следующем [239]. На непрерывную бумажную ленту наносится раствор полиэтилена в органическом растворителе. После тепловой и механической обработки на полученную полиэтиленовую пленку наносится цветная печать, при этом нужно отметить, что в состав связующего для краски входят как термопластичные, так и термореактивные пластики. Далее весь пакет совмещается с полиэфирной пленкой и при соответствующей обработке происходит надежное соединение как пленок между собой, так и с нанесенной печатью. Затем бумага отделяется, а полученная комбинированная пленка с многоцветной печатью наматывается на приемный барабан. Такой способ позволяет получить стойкую и абсолютно нетоксичную печать на пленках.

Бумага Состав неподвижной фазы Состав подвижной фазы Литера ту а [c.68]

Бумага Состав неподвижной Состав подвижной Литера- [c.69]

Существует также метод качественного анализа, основанный на расчете величин Rf компонентов смеси после их разделения и сопоставлении их с коэффициентами Rf для индивидуальных веществ, рассчитанных для этих же условий (размер и форма камеры, сорт бумаги, состав растворителя, температура, продолжительность и пр,). [c.209]

[c.209]

Величины Rf не всегда остаются постоянными и меняются при изменении з словий хроматографирования (сорт бумаги, состав растворяющей системы, влажность и насыщение атмосферы камеры и др.), поэтому вместе с анализируемой пробой необходимо наносить на стартовую линию пробу по меньшей мере одного стандартного вещества. Тогда можно сопоставлять величины Rf с этим стандартом, достигая таким образом значительно большего постоянства этих величин. Лучше всего, однако, не ограничиваться определением величин Rf разделяемых веществ, а сохранять копии хроматограмм, из которых можно извлечь и другую важную для анализа информацию, а именно данные об интенсивности, форме и размерах пятен, об их положении относительно пятен стандартных веществ и т. п.

Поскольку на аноде растворяются лишь микрограммовые количества веществ, внешняя поверхность пробы практическ не разрушается. Поэтому электрографию можно применять для анализа изделий из пластмасс. Этот метод также дает возможность установить распределение легирующих- элементов на поверхности металлов. Благодаря простоте выполнения и незначительным аппаратурным затратам электрографию используют в металлургической промышленности для быстрого решения аналитических задач, например для сортировки и классификации неизвестных образцов легированных сталей. С помощью-этого метода можно определять также состав деталей из медно-никелевых сплавов и нержавеющих сталей, доступ к которым затруднен. Для этих целей применяют выпускаемые промышленностью переносные приборы, снабженные портативной капсулой с электрографическим устройством для проведения анализа. При использовании вместо фильтровальной бумаги желатиновых пластинок, импрегнированных электролитами, на них появляется так называемый химический отпечаток поверхности металла. После соответствующей обработки растворами реактивов можно наблюдать под микроскопом распределение компонентов на поверхности металла. [c.93]

Подвижность антибиотиков группы цефалоспорина при хроматографировании на бумаге (состав систем указан в тексте). Приведены значения а в скобках — данные [c.232]

Приведены значения а в скобках — данные [c.232]

В качестве конструкционных материалов в криогенном оборудовании нашли широкое применение пластмассы с различными наполнителями. Механические свойства таких материалов в значительной степени зависят от вида и количества наполнителя, а также от ориентации волокон, слоев ткани или бумаги, состав-

Представляет интерес работа [32] по определению влияния химического состава парафина на его пенетрацию, прочность на разрыв и температуру слипания парафинированных полосок бумаги. Химический состав парафинов определяли масс-спектрометрическим методом. Объектами исследования служили товарные парафины, а также парафины, приготовленные в лабораторных условиях. Парафины имели примерно одинаковые температуры плавления и одно и то же содержание масла. Свойства двух образцов парафинов приведены ниже [c.66]

Углеводы в форме крахмала являются важнейшими источниками энергии в пище. Для получения этой энергии мы либо употребляем в пищу зерна, в которых накапливается крахмал, либо скармливаем эти зерна животным, которые синтезируют мясные белки, а затем съедаем их. В любом случае потребляемая нами энергия в конце концов поставляется крахмалом, полимерным продуктом фотосинтеза. Целлюлоза входит в состав хлопка и льна, а также искусственных продуктов — ацетата целлюлозы и вискозного волокна. Дерево, из которого сделана наша мебель, также содержит целлюлозу. Бумага этой книги получена в процессе обработки целлюлозы. Даже деньги давно перестали делать из благородных металлов, заменив их целлюлозой. В этом разделе будет кратко рассмотрено, что представляют собой углеводы и как они используются. [c.308]

Состав нефти в граничном слое определяли следующим образом. Спиртобензольный раствор нефти граничного слоя по каплям наносили на листы плотной фильтровальной бумаги (синяя лента), которую выбрали в качестве адсорбента ввиду ее малой полярности. Спиртобензольная смесь испарялась, а нефть оставалась на бумаге в виде тонкого слоя. Листы разрезали на квадраты и помещали в экстрактор — круглодонную колбу (на 500 мл) со шлифом, снабженную обратным холодильником.

Спиртобензольная смесь испарялась, а нефть оставалась на бумаге в виде тонкого слоя. Листы разрезали на квадраты и помещали в экстрактор — круглодонную колбу (на 500 мл) со шлифом, снабженную обратным холодильником.

При одинаковом количестве и минеральном составе несгораемых, задерживаемых бумаг различной плотности, с большей вероятностью можно полагать, что их дисперсный состав должен быть одинаковым. [c.179]

Выбор пигмента был обусловлен его оптическими свойствами, отвечающими требованиям полиграфистов. Структурность технического углерода ПМ-100 выше допустимых значений, и это приводит к структурированию красок. Однако при взаимодействии с рыхлой бумагой желательно применение в красках структурированных пигментов. При постановке исследований предполагалось, что подбор соответствующих типов ВМС нефти позволит уменьшить структурирование красок и предотвратить ухудшение вследствие этого структурной вязкости краски. Это обстоятельство очень важно в условиях газетного производства. Состав краски должен гарантировать текучесть и распределение по машинам в условиях меняющегося гидравлического режима. В работе ставилась частная задача получения растворов ВМС, наполненных техническим углеродом ПМ-100 с предельно низкой аномалией вязкости и низкой прочностью коагуляционных структур. [c.255]

Состав пара определяют, измеряя показатель преломления собранного дистиллята и пользуясь кривой зависимости показателя преломления от состава. Призмы рефрактометра необходимо перед каждым определением осторожно осушить мягкой (стиранной) салфеткой или ватой. Пользоваться фильтровальной бумагой не разрешается во избежание повреждения полированной поверхности призм. [c.98]

Раствор оставьте до следующего занятия. Выпавшие кристаллы следует отсосать на воронке и высушить между листами фильтровальной бумаги. Отметьте окраску и форму кристаллов., Докажите, что в состав полученных кристаллов входят ионы К» » (по окрашиванию пламени), Сг(ОН2)б» и 304 . [c.133]

[c.133]

Пасту приготовляют в фарфоровой чашке в соответствии с рецептом для выбранного варианта работы. Компоненты пасты тщательно перемешивают для придания ей однородности. Затем производят намазку (пастирование) пластин в промышленных условиях эта операция выполняется намазочной машиной, входящей в состав конвейера. Для этого решетку кладут на стекло, покрытое листом неплотной бумаги (типа газетной), способной впитывать избыток влаги при пастировании. Пасту вмазывают в решетку шпателем таким образом, чтобы зазоров между активной массой и жилками решетки не оставалось. Решетку переворачивают и шпателем исправляют дефекты намазки на другой стороне пластины.

Строят диаграмму на миллиметровой бумаге. Рекомендуемый масштаб по оси абсцисс —состав 1 см = 20%, по оси ординат — температура 1 см= 10 град, начиная с 50 град. Указывают тип изученной системы и вывод о возможности ее разделения на отдельные компоненты. [c.35]

На основании этих данных построить на миллиметровой бумаге кривые охлаждения в координатах показания реохорда (ось ординат) время (ось абсцисс). Рекомендуемая цена делений по оси абсцисс — 15 сек соответствуют 1—2 мм, по оси ординат 1 мм реохорда соответствует 1—2 мм. Затем по калибровочной кривой определить истинное значение температур, соответствующих характерным точкам на кривых охлаждения. На основании полученных данных построить диаграмму температура — состав. Начертить схему установки. Представить три графика (калибровочная кривая, кривые охлаждения и диаграмма плавкости). [c.240]

По коллективным данным построить (на миллиметровой или клетчатой бумаге) диаграмму плавкости, откладывая на оси абсцисс состав системы, а на оси ординат — температуру плавления. Определить по диаграмме процентный состав эвтектической смеси и температуру ее плавления. [c.277]

Дженкинсон и Тинслей [19] идентифицировали с помощью хроматографии на бумаге состав аминокислот, гидролизат которых был получен в ходе изучения аминокислот растительного происхождения, выделенных из компоста. Десять мл гидролизата, содержавшего приблизительно 1 мг связанного азота, запаривали досуха при пониженном давлении, растворяли в 5 мл воды и снова упаривали досуха. Остаток растворяли в 1,5 мл воды и центрифугировали. Осветвленную жидкость в количестве 0,04 мл наносили на бумагу Ватман № 1. Разделение проводили элюентом, предложенным Вольфом [20]. Хроматограмму проявляли, окуная лист в 0,2%-ный раствор нингидрина в ацетоне. Были идентифицированы следующие аминокислоты цистеиновая, аспарагиновая, глутаминовая, лизин, аргинин, глицин, гистидин, серии, аланин, тирозин, пролин, валин, треонин, изолейцин, лейцин и фенилаланин. Метионин не поддавался определению, поскольку его трудно было отделить от глицина в описанных системах растворителей. Метио-нин-5-оксид тоже не отделялся от валина. Хроматограммы опускали в 0,1%-ный раствор изатина в ацетоне для обнаружения про-лина и подтверждения отсутствия оксипролина. Детектирование и определение содержания пептида с остатком лизина в середине цепи проводили с помощью 2,4-динитрофторбензола [21]. Эта реакция протекает, поскольку е-аминогруппа, в отличие от а-амино-группы лизина, свободна и может вступать в реакцию. [c.306]

Десять мл гидролизата, содержавшего приблизительно 1 мг связанного азота, запаривали досуха при пониженном давлении, растворяли в 5 мл воды и снова упаривали досуха. Остаток растворяли в 1,5 мл воды и центрифугировали. Осветвленную жидкость в количестве 0,04 мл наносили на бумагу Ватман № 1. Разделение проводили элюентом, предложенным Вольфом [20]. Хроматограмму проявляли, окуная лист в 0,2%-ный раствор нингидрина в ацетоне. Были идентифицированы следующие аминокислоты цистеиновая, аспарагиновая, глутаминовая, лизин, аргинин, глицин, гистидин, серии, аланин, тирозин, пролин, валин, треонин, изолейцин, лейцин и фенилаланин. Метионин не поддавался определению, поскольку его трудно было отделить от глицина в описанных системах растворителей. Метио-нин-5-оксид тоже не отделялся от валина. Хроматограммы опускали в 0,1%-ный раствор изатина в ацетоне для обнаружения про-лина и подтверждения отсутствия оксипролина. Детектирование и определение содержания пептида с остатком лизина в середине цепи проводили с помощью 2,4-динитрофторбензола [21]. Эта реакция протекает, поскольку е-аминогруппа, в отличие от а-амино-группы лизина, свободна и может вступать в реакцию. [c.306]

Кроме ионообменной хроматографии, для разделения и анализа катионов и анионов советские ученые Е. Н. Гапон и Т. Б. Га-пон в 1948 г. предложили осадочную хроматографию. В этом варианте метода Цвета формирование хроматограмм обусловлено не различием адсорбируемости или коэффициентов распределения, а процессом образования осадков и различием в их растворимости. Это и вызывает разделение тех ионов, которые вошли в состав осадков при реакции с реактивом-осадителем, нанесенным на сорбент хроматографической колонки или на фильтровальную бумагу. [c.9]

На миллиметровой бумаге построить фазовую диаграмму Ва(ЫОз)2—КМОз и определить состав и температуру плавления эвтектики по следующим данным [c.71]

Стеклянные ткани. В зависимости от агрессивных свойств суспензий подби рается состав стекла. Ткань можно сшивать в виде мешков. Под стекля1И1ую т ,ань обычно подкладывают резиновые маты, что удлиняет срок службы ткани. Можно также покрывать ее сверху металлической сеткой нли фильтровальной бумагой, чтобы избежать повреждения ткани ири удалении осадка. [c.505]

Ткань можно сшивать в виде мешков. Под стекля1И1ую т ,ань обычно подкладывают резиновые маты, что удлиняет срок службы ткани. Можно также покрывать ее сверху металлической сеткой нли фильтровальной бумагой, чтобы избежать повреждения ткани ири удалении осадка. [c.505]

Бумага Состав неподвижной фазы Состав подвижной фазы Разделяемые элементы Способ хроматог- рафирова- ния Лите- ратура [c.66]

Метод работы. Растворимость определялась нами обычными методами в термостатах обычного устройства. Для определения воды в твердой фазе кристаллы солей извлекались со дна пробирки и тщательно обсушивались фильтровальной бумагой. Состав твердых фаз в бинарной системе Na2Pt l6—Н2О определялся путем просушивания навесок до постоянного веса при температуре около 150°С. [c.146]

Прочность при ударе меньше требований ГОСТ Р 51164-98. Для достижения требуемой прочности необходимо после нанесения состав сверху покрыть слоем защитной обертки (например, типа ПЭКОМ, БИКАРУЛ или крафт-бумагой). [c.164]

Полисахариды (полимерные углеводы) представляЕот собой соединения, состоящие из многих сотен нли даже тысяч моносаха-ридных звеньев. Их состав отвечает общей формуле (СеНюОз) . Наиболее важными среди полисахаридов являются целлюлоза и крахмал. Оба эти вещества образуются в растениях из диоксида углерода и воды в результате фотосинтеза. Целлюлоза — основной строительный материал растений, крахмал служит запасным пищевым фондом растений и находится в основном в семенах (кукуруза, картофель, рис, пшеница и др.). Углеводы служат источником питания человека. В организме человека и животных они превращаются в жиры и белки. Целлюлоза в виде хлопка и вискозы применяется для изготовления одежды и бумаги. [c.307]

А почему, собственно говоря, этот путь нереален Казалось бы, и элементный состав, и структуры трех соединений подсказывают имеппо такой, самый прямой и короткий путь синтеза. Однако если сментть метан и углекислый газ, то ничего подобного но, произогтдет, какие бы воздействия мы ни прилагали к этой системе. Почему я е такая простая и красииая (на бумаге) схема НС реализуется Могкно ука зат 1 но крайней мере на две причины. [c.39]

Однако если сментть метан и углекислый газ, то ничего подобного но, произогтдет, какие бы воздействия мы ни прилагали к этой системе. Почему я е такая простая и красииая (на бумаге) схема НС реализуется Могкно ука зат 1 но крайней мере на две причины. [c.39]

На последней стадии загрязнения пористых перегородок из бумаги БТ-ЗП на ее поверхности образуется сплошной с/юй асфальтосмолистых отложений. При этих условиях количество и состав неорганической части отложений, задержанных различными видами бумаги, будут близки. Следовательно, практически не будет значительно отличаться и эффективность зашиты прещвисжных деталей ТС от [c.180]

Благодаря высокой адгезии ко многим материалам (стеклу, металлам, древесине и т. д.) винилацетат в виде дисперсии часто вводится в состав лаков и клеев он применяется для покрытия дерева, ткани, бумаги (моющиеся обои), черепицы и керамики для придания им гидрофобных свойств. Поливинилацетатная дисперсия (ПВАД) употребляется в качестве полимерцементных и полимер-бетонных покрытий, а также для получения бесшовных полов, не боящихся влаги. ПВАД входит в состав водоэмульсионных красок, используемых для внутренней и наружной покраски жилищ, больниц, школ и других зданий культурно-бытового назначения. Эти краски высыхают за 2—3 часа и дешевле масляных. Они обладают высокой адгезией к различным поверхностям, их можно наносить непосредственно на влажные стены или потолок. Кроме того, при высыхании этих красок выделяются только пары воды, а штукатурка, содержащая ПВАД, очень прочная и непачкающаяся. Вытесняя цементный раствор и густотертую масляную краску, ПВАД может использоваться в качестве связующего для крепления к стенам керамической плитки, а также входить в состав нового пропиточного препарата для предохранения древесины от гниения. [c.417]

По экспериментальным данным строят диаграмму состояния, аналогичную рис. 5.1, с, на миллиметровой бумаге. Рекомендуемый масштаб по оси абсцисс состав 1 см = 20 /о по оси ординат температура 1 см = 5град. [c.39]

[c.39]

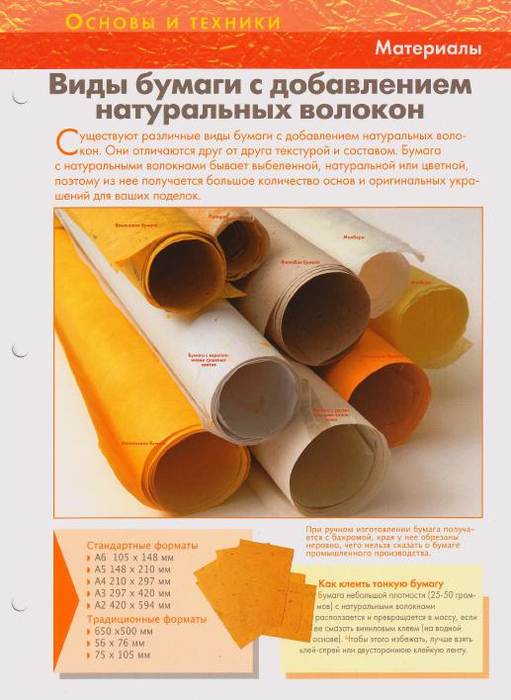

Виды и характеристики бумаги для печати: газетная, мелованная, офсетная бумага

Для того, чтобы наиболее правильно выбрать бумагу для печати, типография «Барт» подготовили небольшой разъяснительный материал по видам и характеристикам бумаг.

Основные виды бумаги

Всю бумагу для печати можно разделить на три основных группы:

- Газетная

- Офсетная

- Мелованная

Каждая из групп используется для тех или иных нужд в типографии. Все зависит от конечной цели — печать красивых листовок, или же газет большим тиражом по дешевой цене. Ниже разберемся подробнее в видах бумаги и ее основных характеристик.

Что такое газетная бумага?

Газетная бумага — самый дешёвый вариант печати, такую бумагу применяют для печати больших тиражей, когда вид и качество бумаги не важны. Обычно такие бумаги поставляются в рулонах и применяются для печати газет и простой рекламной продукции. Ее масса относительна мала и составляет примерно от 40 до 52 г/м2, (обычно 48 г/м2).

Газетная бумагаЧто такое офсетная бумага?

Офсетная бумага — самый распространённый вид бумаги, именно эту бумагу мы видим в офисах. Ее производство регулируется ГОСТ-9094-89. Характеристики офсетной бумаги зависят от ее класса и номера:

- №1 — производят из целлюлозы белого цвета. Чаще всего используют для изготовления материалов многоцветных с достаточно длинным сроком эксплуатации.

- №2 — должна изготавливаться из белёной целлюлозы, а также древесной массы;

- Марка А — производят из целлюлозы белого цвета. Чаще всего используют для изготовления одноцветных и многоцветных материалов с средним сроком эксплуатации, содержащих не сложные полутоновые изображения (до 50 % полос).

- Марка Б — используют для изготовления одноцветных и многоцветных печатных материалов с малым сроком службы, которые содержат самые простые полутоновые изображения (яркость до 15 % полос).

Что такое мелованная бумага?

Мелованная бумага — наиболее качественная бумага для печати. Такую бумагу используют для печати высококачественной продукции: цветных буклетов, глянцевых журналов, каталогов продукции высокого качества. Является самой дорогой за м2. Плотность составляет 60-300 г/м2. В состав бумаги обязательно входит мел, каолин и связующие вещества.

Такую бумагу используют для печати высококачественной продукции: цветных буклетов, глянцевых журналов, каталогов продукции высокого качества. Является самой дорогой за м2. Плотность составляет 60-300 г/м2. В состав бумаги обязательно входит мел, каолин и связующие вещества.

Основные характеристики бумаги (свойства).

В свою очередь, каждый вид бумаги имеет свои особенности и различается по плотности, белизне и толщине. Эти показатели наиболее важны при выборе, именно они отвечают за стоимость печати.

1. Плотность бумаг.

Плотность бумаги измеряется в граммах на метр квадратный. Если на упаковке бумаги написано, что это бумага 80 г/м2 — это означает, что лист бумаги размером 1 метр на 1 метр весит 80 грамм.

Самая низкая плотность у газетных бумаг, показатель плотности начинается от 35 г/м2 и доходит до 65 г/м2.

Самый распространённый вид офисной (офсетной) бумаги имеет плотность 80 г/м2. Показатели плотности для офсетной бумаги начинаются от 65 г/м2 и может доходить до 240 г/м2.

Мелованная бумага может быть плотностью начиная от 75 г/м2 и до 350 г/м2.

Ниже таблицы соотношения плотности к толщине листа для каждого основных видов бумаги.

Для глянцевой бумаги:

| Плотность | Толщина листа |

| 90 гр./м2 | 0,106 мм |

| 115 гр/м2 | 0,108 мм |

| 130 гр/м2 | 0,109 мм |

| 150 гр/м2 | 0,1-0,11 мм |

| 170 гр/м2 | 0,12-0,125 мм |

| 200 гр/м2 | 0,17 мм |

| 250 гр/м2 | 0,18-0,19 мм |

| 300 гр/м2 | 0,22 мм |

Для матовой бумаги:

| Плотность | Толщина листа |

| 90 гр./м2 | 0,106 мм |

| 115 гр/м2 | 0,109 мм |

| 130 гр/м2 | 0,1-0,11 мм |

| 150 гр/м2 | 0,12-0,13 мм |

| 170 гр/м2 | 0,14 мм |

| 200 гр/м2 | 0,18-0,19 мм |

| 250 гр/м2 | 0,22-0,23 мм |

| 300 гр/м2 | 0,31 мм |

Для офисной бумаги:

| Плотность | Толщина листа |

80 гр. /м2 /м2 | 0,104 мм |

2. Белизна бумаги.

Белизна бумаг очень важный показатель именно он отвечает за восприятие. Измеряется белизна в процентах. Самые высокие показатели белизны у мелованных бумаг, такая бумага может быть белой на 98%. Достигаются такие показатели за счёт многослойного мелования.

Стоит учесть, что не всегда количество слоёв мелования однозначно указывают на то, что такая бумага имеет одинаковый показатель белизны. В зависимости от применяемых технологий, белизна может отличаться.

3. Толщина бумаги.

Толщина бумаги — этот показатель необходимо учитывать при заказе типографской продукции. Оборудование для печати имеет свои характеристики и ограничения на толщину бумаги. Перед тем как задумать печать на толстой бумаге, узнайте, обладает ли типография оборудованием способным печатать на такой бумаге.

4. Пухлость

Пухлость бумаги измеряют в сантиметрах кубических деленных на грамм. То есть это некая величина, являющаяся обратной объемной плотности. Если плотность меньше 1 (по факту — легче воды), то е пухлость будет больше 1, а значение толщины, измеряемое в микронах, больше плотности, которая измеряется в г.м2.

Например, офсетная бумага с плотностью 80 г/м2 имеет пухлость равной около 1.25. Умножаем 80 на 1.25 и получаем толщину равную 100 микрон. Таким образом можем рассчитать толщину 500 листов: 50000мк = 5см.

Для чего нам показатель пухлости? Стоимость бумаги достаточно различна. Но для конечного потребителя важна только пухлость и жесткость бумаги, и никак не ее плотность. Таким образом вы сможете заменить один вид бумаги на другой, зная ее основные свойства. А это может привести к удешевлению вашей печатной продукции.

Давайте на живом примере. Например пухлость бумаги #1 на 30% больше, а стоимость больше на 15% за кг. В таком случае мы получаем экономию порядка 15%. Кстати, эффект от использования пухлой бумаги заметен в производстве книг, особенно с учетом тиража, который может доходить до нескольких тонн.

5. Глянец

Мелованная бумага разделяется на глянцевую и матовую. Различить эти виды бумаги можно невооружённым глазом. Глянцевая (блестящая бумага) наиболее выигрышно смотрится в рекламной продукции, журналах. Матовую используют для более дешевой продукции.

Структура и свойства бумаги — Свойства бумаги — Полезное

Правильный выбор бумаги по её свойствам позволяет получить необходимое качество конкретной полиграфической продукции.

Первым показателем является масса одного квадратного метра (г/м2). По принятой классификации масса 1 м2 печатной бумаги может составлять от 40 до 250 грамм. Бумаги с массой выше 250 г/м2 относятся к картонам.

Показатели качества бумаги, определяющие её печатные свойства могут быть объединены в следующие группы:

Геометрические: гладкость, толщина и масса 1 м2, плотность и пористость;

Оптические: оптическая яркость, непрозрачность, глянец;

Механические (прочностные и деформационные): прочность поверхности к выщипыванию, разрывная длина или прочность на разрыв, прочность на излом, сопротивление раздиранию, сопротивление расслаиванию, жесткость, упругость при сжатии и т.д.

Сорбционные: влагопрочность, гидрофобность, способность впитывать растворители печатных красок.

Все эти показатели имеют тесную зависимость друг от друга. Степень их влияния на оценку печатных свойств бумаги различна для различных способов печати.

Бумагу часто классифицируют по степени отделки поверхности. Это может быть бумага без отделки — матовая, бумага машинной гладкости и глазированная (иначе каландрированная) бумага, которую дополнительно обрабатывали в суперкаландрах для придания ей высокой плотности и гладкости.

Геометрические свойства бумаги

Гладкость бумаги, то есть микрорельеф, микрогеометрия ее поверхности определяет «разрешающую способность» бумаги: ее способность передавать без разрывов и искажений тончайшие красочные линии, точки и их комбинации. Это одно из важнейших печатных свойств бумаги. Чем выше гладкость бумаги, тем больше полнота контакта между ее поверхностью и печатной формой, тем меньшее давление нужно приложить при печатании, тем выше качество изображения. Гладкость бумаги определяется в секундах с помощью пневматических приборов или с помощью профилограмм, дающих наглядное представление о характере поверхности бумаги. Различные способы печати предъявляют к бумаге различные требования по гладкости. Так каландрированная типографская бумага должна иметь гладкость от 100 до 250 сек., а офсетная бумага той же степени отделки может иметь гладкость гораздо ниже — 80-150 сек. Бумага для глубокой печати отличается повышенной гладкостью, которая составляет от 300 до 700 сек. Газетная бумага не может быть гладкой в силу высокой пористости. Существенно улучшает гладкость поверхности нанесение любого покровного слоя — будь то поверхностная проклейка, пигментирование, легкое или простое мелование, которое, в свою очередь может быть различным: односторонним и двухсторонним, однократным и многократным и т.д.

Это одно из важнейших печатных свойств бумаги. Чем выше гладкость бумаги, тем больше полнота контакта между ее поверхностью и печатной формой, тем меньшее давление нужно приложить при печатании, тем выше качество изображения. Гладкость бумаги определяется в секундах с помощью пневматических приборов или с помощью профилограмм, дающих наглядное представление о характере поверхности бумаги. Различные способы печати предъявляют к бумаге различные требования по гладкости. Так каландрированная типографская бумага должна иметь гладкость от 100 до 250 сек., а офсетная бумага той же степени отделки может иметь гладкость гораздо ниже — 80-150 сек. Бумага для глубокой печати отличается повышенной гладкостью, которая составляет от 300 до 700 сек. Газетная бумага не может быть гладкой в силу высокой пористости. Существенно улучшает гладкость поверхности нанесение любого покровного слоя — будь то поверхностная проклейка, пигментирование, легкое или простое мелование, которое, в свою очередь может быть различным: односторонним и двухсторонним, однократным и многократным и т.д.

Поверхностная проклейка — это нанесение на поверхность бумаги тонкого слоя проклеивающих веществ (масса покрытия составляет до 6 г/м2 с целью обеспечения высокой прочности поверхности бумаги, предохраняющей ее от выщипывания отдельных волокон липкими красками, а также для уменьшения деформации бумаги при увлажнении для обеспечения точного совпадения красок в процессе многокрасочной печати. Особенно это важно для офсетной и литографской печати, когда бумага подвергается увлажнению водой в процессе печати.

Пигментирование и мелование бумаги отличаются только массой наносимого покрытия. Так считается, что масса покровного слоя в пигментированных бумагах не превышает 14 г/м2, а в мелованных бумагах достигает 40 г/м2. Меловой слой отличается высокой степенью белизны и гладкости. Высокая гладкость — одна из наиболее важных характеристик мелованных бумаг. Их гладкость достигает 1000 сек. и более, а высота рельефа не превышает 1 мкм. Показатель гладкости не только обеспечивает оптимальное взаимодействие бумаги и краски, но и улучшает оптические свойства поверхности, воспринимающей красочное изображение. Высокая гладкость мелованной бумаги позволяет вести печать с хорошей пропечаткой при малых толщинах красочного слоя.

Их гладкость достигает 1000 сек. и более, а высота рельефа не превышает 1 мкм. Показатель гладкости не только обеспечивает оптимальное взаимодействие бумаги и краски, но и улучшает оптические свойства поверхности, воспринимающей красочное изображение. Высокая гладкость мелованной бумаги позволяет вести печать с хорошей пропечаткой при малых толщинах красочного слоя.

Обратной величиной гладкости является шероховатость, которая измеряется в микрометрах. Она напрямую характеризует микрорельеф поверхности бумаги. Как правило, в технических спецификациях бумаги указывают одну из двух этих величин.

Важной геометрической характеристикой бумаги, наряду с толщиной и массой 1 м2, является пухлость. Она характеризует степень спрессованности бумаги и очень тесно связана с такой оптической характеристикой, как непрозрачность. То есть, чем пухлее бумага, тем она более непрозрачна при равном граммаже. Пухлость измеряется в см3/г. Пухлость печатных бумаг колеблется, в среднем, от 2 см3/г (для рыхлых, пористых) до 0,73 см3/г (для высокоплотных каландрированных бумаг).

{В практическом приложении это означает, что, если брать более пухлую бумагу меньшего граммажа, то при равной непрозрачности, в тонне бумаги будет больше листов}

Пористость непосредственно влияет на впитывающую способность бумаги, то есть на ее способность воспринимать печатную краску и вполне может служить характеристикой структуры бумаги. Бумага является пористо-капиллярным материалом, при этом различают макро- и микропористость. Макропоры, или просто поры, — это пространства между волокнами, заполненные воздухом и влагой. Микропоры, или капилляры, — мельчайшие пространства неопределенной формы, пронизывающие покровный слой мелованных бумаг, а также образующиеся между частичками наполнителя или между ними и стенками целлюлозных волокон у немелованных бумаг. Капилляры есть и внутри целлюлозных волокон. Все немелованные, не слишком уплотненные бумаги, например, газетная — макропористые. Общий объем пор в таких бумагах достигает 60% и более, а средний радиус пор составляет около 0,16-0,18 мкм. Такие бумаги хорошо впитывают краску, благодаря своей рыхлой структуре, то есть сильноразвитой внутренней поверхности.

Капилляры есть и внутри целлюлозных волокон. Все немелованные, не слишком уплотненные бумаги, например, газетная — макропористые. Общий объем пор в таких бумагах достигает 60% и более, а средний радиус пор составляет около 0,16-0,18 мкм. Такие бумаги хорошо впитывают краску, благодаря своей рыхлой структуре, то есть сильноразвитой внутренней поверхности.

Мелованные бумаги относятся к микропористым, иначе капиллярным бумагам. Они тоже хорошо впитывают краску, но уже под действием сил капиллярного давления. Здесь пористость составляет всего лишь 30%, а размер пор не превышает 0,03 мкм. Остальные бумаги занимают промежуточное положение.

{Фактически, это означает, что при печати на офсетной бумаге в поры проникают как растворители, содержащиеся в краске, так и красящие пигменты. Таким образом, концентрация пигмента на поверхности невелика и невозможно добиться насыщенных цветов. При печати же на мелованной бумаге, диаметр пор мелованного слоя настолько мал, что в поры впитываются только растворители, в то время, как частицы пигмента остаются на поверхности бумаги. Поэтому изображение получается очень насыщенное.}

Оптические свойства бумаги

Особое место в структуре печатных свойств бумаги занимают оптические свойства, то есть белизна, непрозрачность, лоск(глянец).

Оптическая яркость — это способность бумаги отражать свет рассеянно и равномерно во всех направлениях. Высокая оптическая яркость для печатных бумаг весьма желательна, так как четкость, удобочитаемость издания зависит от контрастности запечатанных и пробельных участков оттиска.

При многокрасочной печати, цветовая точность изображения, ее соответствие оригиналу возможны только при печатании на достаточно белой бумаге. Для повышения оптической яркости в дорогие высококачественные бумаги добавляют так называемые оптические отбеливатели — люминофоры, а также синие и фиолетовые красители, устраняющие желтоватый оттенок, присущий целлюлозным волокнам. Этот технологический прием называют подцветкой. Так, мелованные бумаги без оптического отбеливателя имеют оптическую яркость не менее 76%, а с оптическим отбеливателем — не менее 84%. Печатные бумаги с содержанием древесной массы должны иметь оптическую яркость не менее 72%, а вот газетная бумага может быть недостаточно белой. Её оптическая яркость составляет в среднем 65%.

Этот технологический прием называют подцветкой. Так, мелованные бумаги без оптического отбеливателя имеют оптическую яркость не менее 76%, а с оптическим отбеливателем — не менее 84%. Печатные бумаги с содержанием древесной массы должны иметь оптическую яркость не менее 72%, а вот газетная бумага может быть недостаточно белой. Её оптическая яркость составляет в среднем 65%.

Еще одним важным практическим свойством печатной бумаги является ее непрозрачность. Особенно важна непрозрачность при двухсторонней печати. Для повышения непрозрачности подбирают композицию волокнистых материлов, комбинируют степень их помола, вводят наполнители.

К оптическим свойствам бумаги относится также ее лоск или глянец. Лоск, или глянец, — это результат зеркального отражения поверхностью бумаги падающего на нее света. Естественно, это тесно связано с микрогеометрией поверхности, то есть с гладкостью бумаги. Обычно с повышением гладкости лоск тоже увеличивается. Однако, эта связь неоднозначна. Следует помнить, что гладкость определяется механическим способом, а лоск — это оптическая характеристика. Глянец глазированной бумаги может составлять 75-80%, а матовой — до 30%.

Большинство потребителей печатной продукции отдает предпочтение глянцевым бумагам, однако глянец нужен в изданиях далеко не всегда. Так, при воспроизведении текста или штриховых иллюстраций применяют бумагу с минимальным глянцем, например, бумагу машинной гладкости. А различные проспекты, этикетки, репродукции с картин прекрасно получаются на бумаге с высоким глянцем.

Механические свойства бумаги

Следующая группа печатных свойств — это механические свойства бумаги, которые можно подразделить на прочностные и деформационные. Деформационные свойства проявляются при воздействии на материал внешних сил и характеризуются временным или постоянным изменением формы или объема тела. Основные технологические операции полиграфии сопровождаются сущетвенным деформированием бумаги, например: растяжению, сжатию, изгибу. От того, как ведет себя бумага при этих воздействиях, зависит нормальное (бесперебойное) течение технологических процессов печатания и последующей обработки печатной продукции. Так, при печатании высоким способом с жестких форм при больших давлениях бумага должна быть мягкой, то есть легко сжиматься, выравниваться под давлением, обеспечивая наиболее полный конакт с печатной формой.

От того, как ведет себя бумага при этих воздействиях, зависит нормальное (бесперебойное) течение технологических процессов печатания и последующей обработки печатной продукции. Так, при печатании высоким способом с жестких форм при больших давлениях бумага должна быть мягкой, то есть легко сжиматься, выравниваться под давлением, обеспечивая наиболее полный конакт с печатной формой.

Мягкость бумаги связана с ее структурой, то есть с ее плотностью и пористостью. Так крупнопористая газетная бумага может деформироваться при сжатии до 28%, а у плотной мелованной бумаги деформация сжатия не превышает 6-8%. Для высокой печати важно, чтобы эти деформации были полностью обратимыми, чтобы после снятия нагрузки, бумага полностью восстанавливала первоначальную форму. В противном случае, на оттиске видны следы оборотного рельефа, свидетельствующие о том, что в структуре бумаги произошли серьезные изменения. Если же бумага предназначена для отделки тиснением, то целью становится, наоборот, остаточная деформация, а показателем качества является ее необратимость, то есть устойчивость рельефа тиснения.

Для офсетной печати на высокоскоростных ротационных машинах очень важными являются прочностные характеристики бумаги, а именно: прочность на разрыв, излом, стойкость к выщипыванию, влогопрочность. Прочность бумаги зависит не от прочности отдельных компонентов, а от прочности самой структуры бумаги, которая формируется в процессе бумажного производства. Это свойство характеризуется обычно разрывной длиной в метрах или разрывным усилием в ньютонах. Так для более мягких типографских бумаг, разрывная длина составляет не менее 2500 м, а для жестких офсетных, эта величина возрастает уже до 3500 м и более.

Бумаги, предназначенные для плоской печати, должны иметь минимальную деформацию при увлажнении, так как по условиям технологии печатного процесса, они соприкасаются увлажненными поверхностями. Бумага — материал гигроскопичный. При увеличении влажности ее волокна набухают и расширяются, главным образом по диаметру; бумага теряет форму, коробится и морщится, а при высушивании происходит обратный процесс: бумага дает усадку, в результате чего меняется формат. Повышенная влажность резко снижает механическую прочность бумаги на разрыв, бумага не выдерживает высоких скоростей печатания и рвется. Изменение влажности бумаги в процессе многокрасочной печати приводит к несовмещению красок и нарушению цветопередачи.

Бумага — материал гигроскопичный. При увеличении влажности ее волокна набухают и расширяются, главным образом по диаметру; бумага теряет форму, коробится и морщится, а при высушивании происходит обратный процесс: бумага дает усадку, в результате чего меняется формат. Повышенная влажность резко снижает механическую прочность бумаги на разрыв, бумага не выдерживает высоких скоростей печатания и рвется. Изменение влажности бумаги в процессе многокрасочной печати приводит к несовмещению красок и нарушению цветопередачи.

Для повышения влагостойкости бумаги в состав бумажной массы при изготовлении добавляют гидрофобные вещества (эта операция называется проклейкой в массе) или же проклеивающие вещества наносятся на поверхность уже готовой бумаги (поверхностная проклейка). Высоко проклеиваются офсетные бумаги и особенно те из них, которые при использовании подвергаются резким изменениям климатических условий или запечатываются во много краскопрогонов, например, картографические бумаги.

Сорбционные свойства бумаги

Наконец, мы вплотную подошли к одному из важнейших свойств печатной бумаги — ее впитывающей способности. Правильная оценка впитывающей способности означает выполнение условий своевременного и полного закрепления краски и, как результат — получение качественного оттиска.

Впитывающая способность бумаги, в первую очередь зависит от ее структуры, так как процессы взаимодействия бумаги с печатной краской принципиально различны. Прежде чем говорить об особенностях этого взаимодействия в тех или иных случаях, необходимо еще раз вспомнить основные типы структур современных печатных бумаг. Если изобразить структуры бумаги в виде шкалы, то на одном из ее концов разместятся макропористые бумаги, состоящие целиком из древесной массы, например, газетные. Другой конец шкалы, соответственно, займут чистоцеллюлозные микропористые бумаги, например, мелованные. Немного левее расположатся чистоцеллюлозные немелованные бумаги, тоже микропористые. А все остальные займут оставшийся промежуток.

Немного левее расположатся чистоцеллюлозные немелованные бумаги, тоже микропористые. А все остальные займут оставшийся промежуток.

Макропористые бумаги хорошо воспринимают краску, впитывая ее как единое целое. Краски здесь маловязкие. Жидкая краска быстро заполняет крупные поры, впитываясь на достаточно большую глубину. Причем чрезмерное ее впитывание может даже вызвать «пробивание» оттиска, то есть изображение становится видным с обороной стороны листа. Повышенная макропористость бумаги нежелательна, например, при иллюстрационной печати, когда чрезмерная впитываемость приводит к потере насыщенности и глянцевитости краски. Для микропористых (каппилярных) бумаг характерен механизм так называемого «избирательного впитывания», когда под действием сил капиллярного давления в микропоры поверхностного слоя бумаги впитывается, преимущественно, маловязкий компонент краски (растворитель), а пигмент и пленкообразователь остаются на поверхности бумаги. Именно это и требуется для получения четкого изображения. Так как механизм взаимодействия бумага-краска в этих случаях различен, для мелованных и немелованных бумаг готовят различные краски.

ВСЁ О БУМАГЕ: ОСНОВЫ ПРОИЗВОДСТВА

ВСЁ О БУМАГЕ: ОСНОВЫ ПРОИЗВОДСТВА

Из материала Вы можете узнать, когда появилась бумага, как ее делали раньше и как делают сейчас. Вы получите общие представления о технологии производства бумаги: из чего ее делают, и какое для этого используется оборудование.

ИСТОРИЯ ВОЗНИКНОВЕНИЯ БУМАЖНОГО ПРОИЗВОДСТВА

Единого мнения о первенстве в начале книгопечатания не существует. Европейцы отдают пальму первенства Иоганну Гуттенбергу, воплотившему опыт предыдущих поколений в построенном им станке, позволявшем получать оттиски с печатных форм. Сроком начала печатного производства считается 1445 год. Первые печатные славянские книги были изданы в Польше в 1491 году. А первой книгой на старославянском языке считается изданный в 1564 году дьяконом московской церкви Николы Чудотворца Иваном Федоровым «Апостол». При этом специалисты, анализировавшие это издание, единодушно пришли к мнению, что судя по качеству изготовления и применённым печатным приёмам русские печатники имели опыт задолго до этого срока. По крайней мере, «Апостол» оказался первым точно датированным изданием.

А первой книгой на старославянском языке считается изданный в 1564 году дьяконом московской церкви Николы Чудотворца Иваном Федоровым «Апостол». При этом специалисты, анализировавшие это издание, единодушно пришли к мнению, что судя по качеству изготовления и применённым печатным приёмам русские печатники имели опыт задолго до этого срока. По крайней мере, «Апостол» оказался первым точно датированным изданием.

Материалы, применяемые в полиграфии, делятся на основные (непосредственно входящие в состав издания) и вспомогательные (расходные материалы, применяемые в печатных процессах). К основным относятся бумага, картон, переплётные материалы, краски, полиграфическая фольга, отделочные материалы. Вспомогательные — это печатные формы, фотоматериалы, резинотканевые пластины, различные химикаты.

ИСХОДНЫЕ МАТЕРИАЛЫ

Для производства бумаги используют волокнистые материалы растительного происхождения, выделенные из древесины хвойных и лиственных пород, стеблей, листьев и дуба некоторых растений. Иногда в бумажную массу добавляют волокна шерсти, хлопка, синтетическую органику.

Главным компонентом растительных волокон является природный полимер — целлюлоза, обладающая многими свойствами для производства бумаги.

- древесина хвойных пород — ель, сосна, пихта, лиственница;

- древесина лиственных пород — береза, осина, тополь, ольха, бук, эвкалипт;

- стебли однолетних растений — солома злаков, кукурузы, тростника, багассы (сахарного тростника), бамбука;

- лубяные волокна однолетних растений — лён, конопля, джут, кенаф;

- волокна семян хлопка и отходов хлопкового производства;

- волокна из листьев некоторых растений — манильская пенька, новозеланский лён;

- тряпьё хлопчатобумажное, льняное, пеньковое;

- макулатура (старая бумага, бумажные обрезки).

- целлюлоза сульфитная — изготавливают её в основном из древесины ели и пихты;

- целлюлоза сульфатная — вырабатывается из хвойных и лиственных пород древесины.

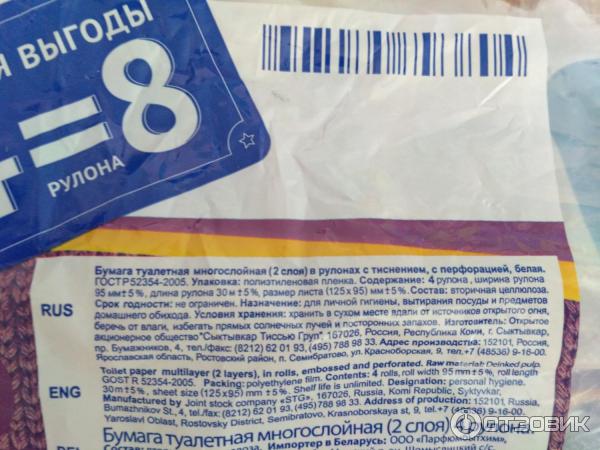

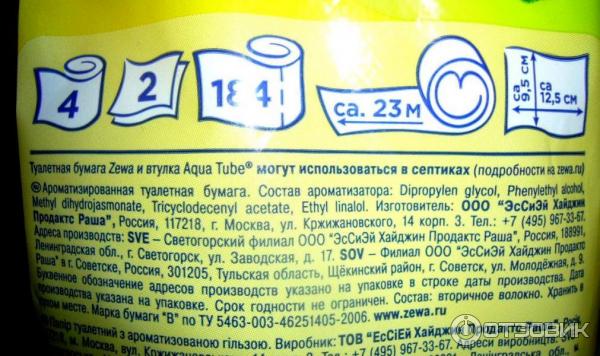

Макулатуру в больших количествах используют в производстве гофрированного и коробочного картонов, упаковочной, туалетной и других видов бумаги. В последнее время на Западе она всё чаще используется в композиции газетной и некоторых видах бумаги для печати, в т. ч. мелованных. Кроме того, в составе любой бумаги присутствуют т.н. оборотные макулатурные волокна — отходы бумажного производства.

Синтетические волокна органического происхождения и минеральные волокна получили в последнее время применение при изготовлении специальных видов бумаги, отличающихся высокой прочностью на разрыв, химической стойкостью, стабильностью размеров при изменении относительной влажности окружающего воздуха, светостойкостью, долговечностью, термостойкостью.

При использовании синтетических волокон, например, винола, капрона, нитрона, лавсана связь между волокнами осуществляется либо введением в композицию соответствующих связующих, либо введением как добавки более легкоплавких волокон (ПВС), которые плавятся в процессе сушки и горячего каландрирования, связывая между собой тугоплавкие волокна.

Выпускаемая в настоящее время синтетическая бумага подразделяется на две основные группы: бумага из синтетических волокон и на основе синтетической пленки.

К первой группе относятся различные виды электро- и теплоизоляционной бумаги, картографическая, особо прочные упаковочные виды, различные нетканые материалы. Вторая группа используется в основном для замены писчих и печатных видов бумаги при использовании в регистрирующих приборах и электронно-вычислительных машинах.

Бумага этой группы изготавливается не на обычном бумагоделательном оборудовании, а получается либо непосредственно в результате процесса экструзии (формирования листа на полотне, на которое из дозатора наносится слой полимера заданной толщины), либо путём последующей поверхностной обработки пленки.

Производство подобной синтетической бумаги получило наибольшее распространение в Японии; изготавливается же она также в США, Англии, Германии.

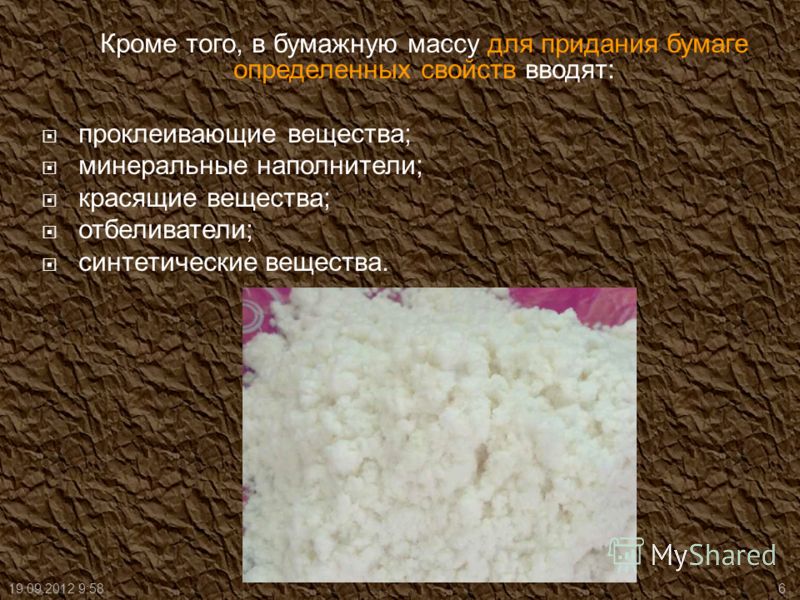

Для придания бумаге требуемых свойств в её состав вносятся разнообразные специфичные добавки, проклеивающие, красящие вещества.

КЛАССИФИКАЦИЯ НА ОСНОВЕ СОСТАВА БУМАГИ

Отечественный стандарт при классификации бумаг опирался прежде всего на состав бумаги по волокну. Для опытного полиграфиста наименование «Офсет № 1» или «Типографская № 2» говорит само за себя. Понятие «бумага № 1» подразумевает, что бумага изготовлена на основе чистоцеллюлозных волокон. Позднее понятие «чистоцеллюлозная» несколько расширилось и стало подразумевать возможность включения в состав до 10% древесной массы. В основном бумаги № 1 выпускались как офсет или писчая бумага.

Бумага № 2 допускает наличие до 50% древесной массы. Существовали типографская, офсетная бумаги и изготовленная на основе офсета № 2 книжно-журнальная бумага (не путать с понятием «книжно-журнальная бумага» по европейской классификации).

Наконец, в бумагах № 3 предусматривалось преимущественное наличие древесной массы. Формально № 3 присваивался только типографским бумагам, хотя аналогичным составом обладают, например, отечественные газетные бумаги.

Формально № 3 присваивался только типографским бумагам, хотя аналогичным составом обладают, например, отечественные газетные бумаги.

Макулатура, как составляющая бумажной массы, применялась при производстве полиграфических сортов бумаг в ограниченном количестве и не получила своей ячейки в данной классификации. Наибольшее применение в отечественной промышленности вторичная масса получила в производстве упаковочных картонов (в т. ч. хромэрзац, т. е. картонов, состоящих из различных по составу слоев) и переплётных картонов.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

В технологическом процессе бумажного производства бумагоделательная машина является основным агрегатом. На ней производится отлив и формирование бумажного полотна, прессование, сушка и предварительная, а иногда и окончательная, отделка

бумаги.

Бумагоделательная машина состоит из сеточной, прессовой и сушильной частей, каландра, наката и привода машины. К бумагоделательной машине относят и вспомогательное оборудование: мешальные бассейны для аккумулирования массы, регуляторы и контрольно-измерительные приборы, аппараты для очистки массы (очистители и узлоловители), насосы для подачи массы и воды, вакуумные насосы, аппаратура для переработки брака, компрессоры, оборудование для циркуляционной смазки, подачи воздуха для вентиляции и др.

На сеточной части машины происходит отлив и формирование бумажного полотна, что связанно с удалением из бумажной массы основного количества воды. Бесконечная сетка, которая проходит по поддерживающим её регистровым валикам, выполняет функцию быстродвижущегося бесконечного фильтра. Тонкий слой волокон почти мгновенно оседает на сетку и затем сам действует как тонкий фильтр, задерживая остальные волокна. Сухость бумажного полотна после сеточной части 18 — 22%.

После сеточной части бумажное полотно поступает на прессовую часть, состоящую обычно из 2–3 прессов, на которых оно последовательно обезвоживается до сухости 27 -40%. Сеточную и прессовую части машины называют мокрой частью. Дальнейшее обезвоживание (сушка) полотна бумаги происходит на сушильной части машины.

Сеточную и прессовую части машины называют мокрой частью. Дальнейшее обезвоживание (сушка) полотна бумаги происходит на сушильной части машины.

Сушильная часть состоит из тонкостенных чугунных сушильных цилиндров, обогреваемых изнутри паром. Они расположены в шахматном порядке, обычно в два яруса. По сушильным цилиндрам проходит бумажное полотно, поочерёдно соприкасаясь с нижними и верхними цилиндрами то одной, то другой своей поверхностью. Сухость бумажного полотна после сушильной части составляет 92 — 95%. Для охлаждения бумаги до 50–55 °С и поверхностного увлажнения с целью придания бумаге лучшей пластичности и улучшения каландрирования в конце сушильной части установлены холодильные цилиндры.

Далее бумажное полотно пропускают через каландр, предназначенный для уплотнения бумаги и повышения её гладкости и лоска. Каландр состоит из 3 — 10 тщательно отшлифованных чугунных валов, расположенных друг над другом. Бумажное полотно огибает поочередно валы каландра и проходит между ними при всё возрастающем давлении. Приводным является нижний вал каландра, остальные валы приводятся в движение трением (каждый от нижележащего). Пройдя каландр, бумажное полотно поступает на накат, где непрерывно наматывается на тамбурный валик в рулоны.

После бумагоделательной машины почти все виды бумаги подвергают отделке. Для получения более высоких показателей плотности, гладкости и лоска большинство видов бумаг для печати, писчей и технической бумаги пропускают через суперкаландр. После этого бумагу направляют либо на продольно-резательный станок (где она разрезается на рулоны заданной длины), либо на бумагорезательную машину (где бумага разрезается на листы заданных размеров). Рулонную бумагу после продольной резки упаковывают на рулоноупаковочной машине. Листовую бумагу сортируют, а затем на прессах упаковывают в кипы.

Термин «проклейка бумаги» характеризует процесс, при котором в бумагу вводятся различные вещества, придающие ей специфические свойства, в зависимости от назначения бумаги: чернило- и водонепроницаемость, сомкнутость структуры, увеличение механической прочности и сопротивления истиранию поверхностного слоя. В некоторых случаях в бумагу вводятся вещества, препятствующие прониканию в неё молока, масла, различных жидкостей.

В некоторых случаях в бумагу вводятся вещества, препятствующие прониканию в неё молока, масла, различных жидкостей.

Процесс проклейки осуществляется двумя способами: введением проклеивающих веществ

в бумажную массу или поверхностной обработкой соответствующими веществами готовой бумаги.

В первом случае обеспечивается как бы склеивание между собой растительных волокон, из которых состоит бумага. Благодаря этому силы связи между волокнами возрастают и бумажный лист становится более прочным.

Во втором случае при поверхностной обработке бумаги на её поверхности образуется тонкая пленка, препятсвующая проникновению чернил или воды в толщу листа; бумажное полотно приобретает прочную поверхность. Такая бумага «не пылит». Поверхностная проклейка бумаги в настоящее время широко применяется в тех случаях, когда требуется придать поверхности бумаги какие-то определенные качества.

При выработке многих видов бумаги в их композицию вводят минеральные наполнители. Чаще всего для этой цели используют каолин. Однако на многих предприятиях применяют и другие виды: мел, гипс, тальк, двуокись титана.

Минеральные наполнители увеличивают непрозрачность бумаги, её пористость и воздухопроницаемость, снижают деформацию бумаги при намокании, уменьшают склонность бумаги к скручиванию, увеличивают гладкость бумаги при каландрировании. Наличие минерального наполнителя в бумаге делает её просвет более равномерным, что одновременно с увеличением белизны бумаги, её непрозрачности, гладкости и впитывающей способности улучшает печатные свойства бумаги. О количестве наполнителя в бумаге судят по её зольности.

Окрашивание бумаги в какой-либо цвет осуществляется или крашением самой бумажной массы, из которой изготавливается бумага, или окраской бумаги с поверхности.

Если при помощи крашения бумаге придают определённый цвет, то для придания ей того или иного оттенка пользуются подцветкой бумаги. Для этого в бумажную массу вводят небольшие количества соответствующих красителей. Подцветку производят преимущественно для устранения желтизны различных видов бумаги для письма и печати и придания им видимой белизны.

Для этого в бумажную массу вводят небольшие количества соответствующих красителей. Подцветку производят преимущественно для устранения желтизны различных видов бумаги для письма и печати и придания им видимой белизны.

Белизну бумаги можно повысить при использовании так называемых оптических отбеливателей. Оптические отбеливатели используются в весьма малых количествах и при этом придают бумаге высокую степень видимой белизны.

С. Чурусов

Состав для изготовления бумаги

Состав предназначен для изготовления бумаги и относится к области целлюлозно-бумажной промышленности. Состав содержит волокнистую составляющую, в качестве которой используют целлюлозу, древесную массу или макулатуру; проклеивающую составляющую, в качестве которой используют канифольный клей или алкилдимеркетен; наполнитель, в качестве которого используют каолин, двуокись титана или мел; крахмал, модифицированный биоцидной добавкой, в качестве которой используют синергетическую смесь полигексаметиленгуанидина с диметилбензилалкиламмонием при их соотношении (10-1):(1-10). Техническим результатом является улучшение показателей качества получаемой бумаги, в том числе антимикробной активности, а также упрощается и удешевляется процесс изготовления бумаги. 2 з.п. ф-лы, 4 табл.

Изобретение относится к области целлюлозно-бумажной промышленности и может быть использовано при производстве бумаги.

Известен состав для изготовления бактерицидной бумаги, содержащий воду, волокнистую суспензию и химическую добавку — блоксополимер полигексаметиленгуанидина (ПГМГ) и полиэтиленимина (ПЭИ), в качестве блок-сополимера используют блоксополимер с молекулярной массой от 5000-100000 при соотношении ПГМГ:ПЭИ (100-1):(1-100) в количестве 0,01-5,00% к массе абсолютно сухих волокон (пат. №2181808, кл. D 21 Н 27/00, 2001 г.).Недостатком этого состава для изготовления бумаги является недостаточно высокая бактерицидность, а также высокая жесткость и низкая впитывающая способность бумаги. Наиболее близким техническим решением к предлагаемому является состав для изготовления бумаги, содержащий воду, волокнистую суспензию, катионоактивный крахмал, полученный модификацией нативного картофельного крахмала, поли-N-2-гидроксипропил-гексаметиленгуанидином (а.с. №2083601, Д 21 Н 17/29, 1997).Недостатком известного способа является сложность осуществления процесса из-за использования легколетучих ацетона и спирта. Кроме того, достигаемые при этом показатели бумаги, в том числе физико-механические свойства и бактерицидность недостаточно высоки.Техническая задача, решаемая данным изобретением, состоит в улучшении показателей качества получаемой бумаги, в том числе антимикробной активности. Кроме того, упрощается и удешевляется процесс изготовления бумаги.Для решения технической задачи в составе для изготовления бумаги, включающем волокнистую составляющую, проклеивающую составляющую, наполнитель, крахмал, модифицированный биоцидной добавкой, и воду, в качестве волокнистой составляющей используют целлюлозу, или древесную массу, или макулатуру, в качестве проклеивающей составляющей используют канифольный клей или алкилдимеркетен, в качестве наполнителя используют каолин, или двуокись титана, или мел, в качестве биоцидной добавки используют синергетическую смесь полигексаметиленгуанидина с диметилбензилалкиламмонием при соотношении (10-1):(1-10) при следующем соотношении компонентов, маc.%:Волокнистая составляющая 65,0-75,0Проклеивающая составляющая 0,05-5,00Наполнитель 0,01-20,00Крахмал, модифицированныйсинергетической смесьюполигексаметиленгуанидина сдиметилбензилалкиламмонием 0,5-5,0Вода ОстальноеВ качестве полигексаметиленгуанидина используют хлорид полигексаметиленгуанидина или фосфат полигексаметиленгуанидина, или его соли с органическими физиологически активными кислотами.В качестве физиологически активных кислот используют борную или бензойную, или муравьиную, или дегидрацетовую, или сорбиновую.Присутствие диметилбензилалкиламмония (Катамина АБ) в составе смеси с ПГМГ приводит к явлению синергизма и способствует повышению антимикробных, биоцидных и фунгицидных свойств как самой смеси, так и конечного продукта, то есть бумаги.

Наиболее близким техническим решением к предлагаемому является состав для изготовления бумаги, содержащий воду, волокнистую суспензию, катионоактивный крахмал, полученный модификацией нативного картофельного крахмала, поли-N-2-гидроксипропил-гексаметиленгуанидином (а.с. №2083601, Д 21 Н 17/29, 1997).Недостатком известного способа является сложность осуществления процесса из-за использования легколетучих ацетона и спирта. Кроме того, достигаемые при этом показатели бумаги, в том числе физико-механические свойства и бактерицидность недостаточно высоки.Техническая задача, решаемая данным изобретением, состоит в улучшении показателей качества получаемой бумаги, в том числе антимикробной активности. Кроме того, упрощается и удешевляется процесс изготовления бумаги.Для решения технической задачи в составе для изготовления бумаги, включающем волокнистую составляющую, проклеивающую составляющую, наполнитель, крахмал, модифицированный биоцидной добавкой, и воду, в качестве волокнистой составляющей используют целлюлозу, или древесную массу, или макулатуру, в качестве проклеивающей составляющей используют канифольный клей или алкилдимеркетен, в качестве наполнителя используют каолин, или двуокись титана, или мел, в качестве биоцидной добавки используют синергетическую смесь полигексаметиленгуанидина с диметилбензилалкиламмонием при соотношении (10-1):(1-10) при следующем соотношении компонентов, маc.%:Волокнистая составляющая 65,0-75,0Проклеивающая составляющая 0,05-5,00Наполнитель 0,01-20,00Крахмал, модифицированныйсинергетической смесьюполигексаметиленгуанидина сдиметилбензилалкиламмонием 0,5-5,0Вода ОстальноеВ качестве полигексаметиленгуанидина используют хлорид полигексаметиленгуанидина или фосфат полигексаметиленгуанидина, или его соли с органическими физиологически активными кислотами.В качестве физиологически активных кислот используют борную или бензойную, или муравьиную, или дегидрацетовую, или сорбиновую.Присутствие диметилбензилалкиламмония (Катамина АБ) в составе смеси с ПГМГ приводит к явлению синергизма и способствует повышению антимикробных, биоцидных и фунгицидных свойств как самой смеси, так и конечного продукта, то есть бумаги. Модифицированный такой смесью крахмальный клейстер обладает значительно большей стабильностью к деструкции по сравнению с раствором немодифицированного крахмала, о чем можно судить из результатов измерения характеристической вязкости крахмальных растворов в процессе их хранения.В табл.1 представлены характеристики крахмального клейстера.При изготовлении бумаги с использованием добавки модифицированного крахмала в количестве 0,05-5,00% от массы абсолютно сухих волокон отмечено снижение степени помола и ускорение обезвоживания волокнистой суспензии на 20-30%. При этом, вследствие благоприятных условий формования бумаги и образования дополнительных связей в бумаге за счет модифицированного крахмала, показатели прочности бумаги возрастают на 10-30%. Кроме того, уменьшается жесткость и возрастает впитывающая способность бумаги.Предлагаемая добавка модифицированного крахмала обеспечивает высокую скорость обезвоживания волокнистой суспензии, что особенно важно при использовании волокнистых полуфабрикатов с высокой степенью помола. Применение модифицированного крахмала в указанных количествах приводит к снижению электрокинетического потенциала используемых для изготовления бумаги волокон, что вызывает их взаимное притяжение и микрофлокуляцию. Все это способствует более легкой водоотдаче и выражается снижением показателя степени помола и ускорением обезвоживания волокнистого полуфабриката. Одновременно отмечено повышение удержания в бумаге мелких волокон и частиц наполнителя.Достижение оптимальных технологических условий процесса изготовления бумаги на машине, а также появление дополнительных связей за счет модифицированного крахмала способствуют получению бумаги с более высокими физико-механическими показателями.Применение для модификации крахмала Катамина АБ в смеси с солями полигексаметиленгуанидина (ПГМГ) приводит к снижению жесткости бумаги и повышению ее впитывающей способности. Кроме того, наличие в модифицирующем составе двух бактерицидных добавок приводит к явлению синергизма, в результате чего антимикробная активность бумаги возрастает.Положительным моментом использования добавки является возможность изготовления бумаги в нейтральной среде, вследствие чего бумага в меньшей степени подвергается процессу старения, что важно для таких видов бумаги, как документная или банкнотная.Состав для изготовления бумаги готовят следующим образом: волокнистая составляющая (целлюлоза или древесная масса, или макулатура) размалывается в воде до определенной степени помола, затем в полученную волокнистую суспензию при перемешивании добавляют проклеивающую составляющую в виде канифольного или другого вида клея, наполнитель в виде суспензии, одновременно вводят крахмал, модифицированный синергетической смесью. Полученный состав подают на бумагоделательную машину.Для получения биоцидной добавки готовят 1-5%-ную смесь полигексаметиленгуанидина с деметилбензилалкиламмонием при соотношении (10-1):(1-10). Для приготовления смеси используют емкость с перемешивающим устройством. Проводят варку крахмала (нативного, окисленного или катионного) в другой емкости с перемешивающим устройством. Для этого емкость заполняют водой и при перемешивании и постепенном подъеме температуры до 90С загружают необходимую для приготовления клейстера порцию крахмала и синергетической смеси полигексаметиленгуанидина с ди-метилбензилалкиламмонием. Концентрация модифицированного крахмала — 1-20%. Количество модифицирующей смеси составляет 1-5% к абсолютно сухому веществу крахмала.Готовый раствор модифицированного крахмала, стабильность которого значительно повышена, вводят при перемешивании в суспензию для изготовления бумаги в технологически удобном месте, например в переливной бак на бумагоделательной машине или в оборотную воду.Кроме введения раствора модифицированного крахмала в волокнистую суспензию, возможно использование приготовленного раствора путем нанесения его на поверхность бумажного полотна методом распыления или пропитки в процессе получения бумаги на бумагоделательной машине или другом оборудовании, например, при изготовлении картонных коробок.Кроме того, возможно использование данного состава химикатов в качестве клея при склеивании отдельных слоев картона или бумаги.Примеры конкретного выполнения состава.Пример 1. Сульфатная беленая хвойная целлюлоза размалывается в воде до степени помола 50ШР. В полученную суспензию при перемешивании добавляют димер алкилкетена в количестве 2,5% к массе абсолютно сухих волокон, 20% двуокиси титана. Из полученной массы формуют бумажное полотно, которое обрабатывают с поверхности крахмалом, модифицированным синергетической смесью хлорида ПГМГ с диметилбензилалкиламмонием в соотношении 1:1, путем добавления в емкость при приготовлении крахмального клейстера 3% смеси к абсолютно сухому крахмалу.Содержание модифицированного крахмала составляет 3% от массы сухого вещества бумаги.Состав для изготовления бумаги имеет следующее соотношение компонентов, мас.%:Волокнистая составляющая(сульфатная беленая хвойная целлюлоза) 70,0Проклеивающая составляющая (димералкилкетена) 2,5Наполнитель (двуокись титана) 20,0Крахмал, модифицированный синергетической смесью ПГМГ с диметилбензилалкиламмонием 3,0Вода ОстальноеПолученная бумага массой 70 г/м2 отличается высокими физико-механическими показателями и может быть использована для печати.Кроме высоких показателей прочности, бумага обладает антимикробными и фунгицидными свойствами.Пример 2. Волокнистый состав из древесной массы (50%) и макулатуры (50%) размалывается в воде до степени помола 80ШР. В полученную суспензию при перемешивании добавляют канифольный клей в количестве 3,5% от массы сухих волокон, 10% каолина, 0,5% крахмала, модифицированного синергетической смесью бензоата ПГМГ с диметилбензилалкиламмонием в соотношении 10:1, путем добавления в емкость при приготовлении крахмального клейстера 5% смеси к абсолютно сухому крахмалу.Содержание модифицированного крахмала составляет 3% от массы сухого вещества бумаги.Состав для изготовления бумаги имеет следующее соотношение компонентов, мас.%:Волокнистая составляющая(древесная масса и макулатура) 70,0Проклеивающая составляющая(канифольный клей) 3,5Наполнитель (каолин) 10,0Крахмал, модифицированныйсинергетической смесью ПГМГс диметилбензилалкиламмонием 0,5Вода ОстальноеПри введении модифицированного крахмала степень помола волокнистой суспензии уменьшается до с 80 до 50 ШР, что улучшает условия формования бумажного полотна. Полученная бумага массой 50 г/м2 отличается высокими физико-механическими показателями, антимикробными свойствами и может быть использована в качестве газетной бумаги.Пример 3. Состав для изготовления бумаги готовят по примеру 2 с использованием в качестве наполнителя мел в количестве 0,02%.Состав для изготовления бумаги имеет следующее соотношение компонентов, мас.%:Волокнистая составляющая(древесная масса и макулатура) 70,0Проклеивающая составляющая(канифольный клей) 1,5Наполнитель (мел) 0,02Крахмал, модифицированныйсинергетической смесью ПГМГс диметилбензилалкиламмонием 5,0Вода ОстальноеМодификацию крахмала (катионного) проводят синергетической смесью фосфата полигексаметиленгуанидина с диметилбензилалкиламмонием при соотношении 10:1 путем добавления в емкость при приготовлении крахмального клея 5% смеси к абсолютно сухому крахмалу.Полученная бумага массой 40 г/м2 может быть использована для изготовления изделий санитарно-бытового назначения: туалетной бумаги, полотенец, салфеток. Бумага отличается высокими антимикробными свойствами и впитывающей способностью.Пример 4. Состав для изготовления бумаги готовят по примеру 2 с использованием в качестве волокнистой составляющей макулатуры.Состав для изготовления бумаги имеет следующее соотношение компонентов, мас.%:Волокнистая составляющая(макулатура) 70,0Проклеивающая составляющая(канифольный клей) 3,5Наполнитель (каолин) 10,0Крахмал, модифицированныйсинергетической смесью ПГМГс диметилбензилалкиламмонием 5,0Вода ОстальноеМодификацию крахмала (катионного) проводят синергетической смесью дегидрацетовой соли полигексаметиленгуанидина с диметилбензилалкиламмонием при соотношении 1:1 путем добавления в емкость при приготовлении крахмального клейстера 4,5% смеси к абсолютно сухому крахмалу.Полученная двухслойная бумага массой 100 г/м2 может быть использована для изготовления изделий для упаковки продуктов. Бумага отличается высокими антимикробными и биоцидными свойствами.В табл.2 представлены данные, подтверждающие оптимальность заявленных пределов содержания компонентов состава для изготовления бумаги.В табл.3 представлены данные, подтверждающие оптимальное соотношение ПГМГ и Катамина АБ.В табл.4 представлены физико-механические показатели бумаги.